标准解读《铝合金压铸产品绿色制造工艺通则》T/CFA 0103091--2020

1、标准编制的背景和意义

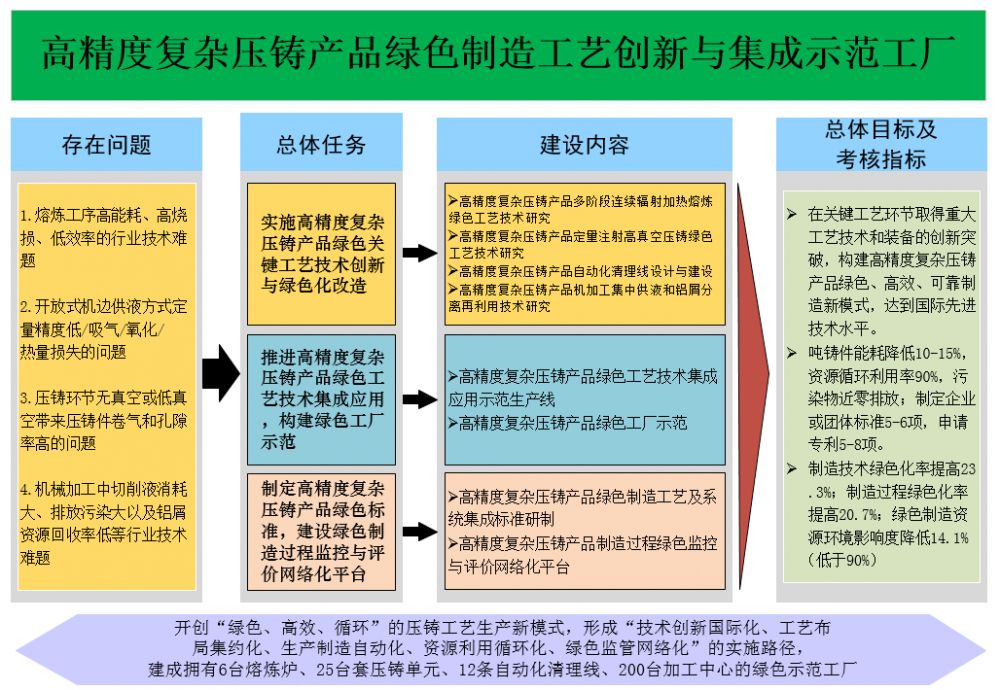

压铸工艺是一种高效率、少切削的近净成形工艺技术。同其他铸造工艺相比,压铸具有应用广泛、发展速度快、技术先进、效率高等优点,契合现代制造业中产品复杂化、精密化、轻量化、节能化以及绿色环保的发展趋势,压铸产品广泛应用于汽车、通信、机电和通机等国民经济重点领域。与国际先进企业相比,我国压铸企业熔化、压铸、机加工等工艺过程能耗水平、工艺设计水平和智能化程度有待提高。在“一带一路”、“走出去”、工业转型发展的大背景下,积极面对“制造全球化”发展的挑战,大力整改创新,加快产业转型,实现制造全过程工艺及配套设施的绿色化和智能化,对于我国压铸行业的转型升级具有重要意义。

2、编制原则

本标准主要针对压铸产品熔化、压铸及机加工三大核心工序的资源利用、能耗及排放等方面提出创新性技术要求。通过开发利用多阶段连续辐射加热熔化工艺技术、余热回收技术及熔渣再生利用技术提升高精度复杂压铸产品熔化工艺的能效和资源利用率;研究并利用定量注射技术、高真空压铸技术和模温控制技术以解决高精度压铸产品压铸工艺成品率低、材料利用率低的问题,提高铸件产品工艺出品率及可靠性;集成应用机加工集中供液系统及铝屑分离再利用技术,降低废水废液排放,提高切削液寿命和资源利用率。通过以上方式,有效解决压铸行业关键工艺流程或工序环节绿色化程度不高的问题,提高高精度复杂压铸产品全工艺链资源利用率。

我国压铸行业绿色工艺相关标准较少,开展高精度复杂压铸产品熔化、压铸和机加工等关键工序的绿色研究,有效降低能耗和排放水平,形成一批绿色工艺技术及体现系统集成理念的综合性标准是当前我国压铸行业绿色发展亟需解决的问题。

3、编制依据

本标准依托《工业和信息化部关于 开展绿色制造系统集成工作的通知》相关项目,围绕绿色设计平台建设、绿色关键工艺突破、绿色供应链系统构建三个方向开展工作。

重庆美利信科技股份有限公司联合中机生产力促进中心、重庆大学、中科院重庆绿色智能研究院等5家单位共同开展了《高精度复杂压铸产品绿色工艺创新与集成示范工厂项目》的研究。为推动行业绿色发展,推广绿色工艺新模式,工作组对项目核心内容进行了提炼和总结,最终形成了《铝合金压铸产品绿色制造工艺通则》团体标准,希望能够带动整个压铸行业绿色制造的转型升级,早日实现“碳中和、碳达峰”这一历史性的关键工程。

4、内容解读

《铝合金压铸产品绿色制造工艺通则》主要由重庆美利信科技股份有限公司和苏州春兴精工股份有限公司共同制定完成。本标准从2019年3月立项,先后召开了3次技术评审会,最后于2020年12月正式发布。

4.1前言

标准的前言主要规定了标准所依据的起草规则、提出和归口信息、起草单位和起草人。该标准主要依据GB/T1.1-2009的要求进行编制,标准的结构框架、格式、表述均符合GB/T1.1的要求。标准的归口单位为中国铸造协会。

4.2范围

本标准主要适用于铝合金压铸产品绿色制造过程。

4.3术语和定义

本标准将工信部绿色制造集成示范工厂和绿色工厂评定的关重考核指标“两率一度”作为本标准的术语和定义。

绿色制造工艺规划:改善压铸产品全过程工艺绿色性,使得压铸产品工艺效率和社会效率协调优化的工艺规划方法。

绿色制造技术绿色化率:绿色技术改造资金投入及绿色化改造工序环节在全部技改过程中的占比。

绿色制造过程绿色化率:绿色物料使用量、高效节能装备总数及绿色产品产值等方面的综合占比。

绿色制造资源环境影响度:单位综合能耗及污染物产生量对环境的影响程度。

4.4技术要求

为提高高精度复杂压铸产品熔化、压铸、清理、机加工等工序资源利用率,降低能耗和污染排放,推动关键工艺绿色工艺创新突破与改造,解决压铸行业关键工艺流程或工序环节绿色化程度不高的问题。

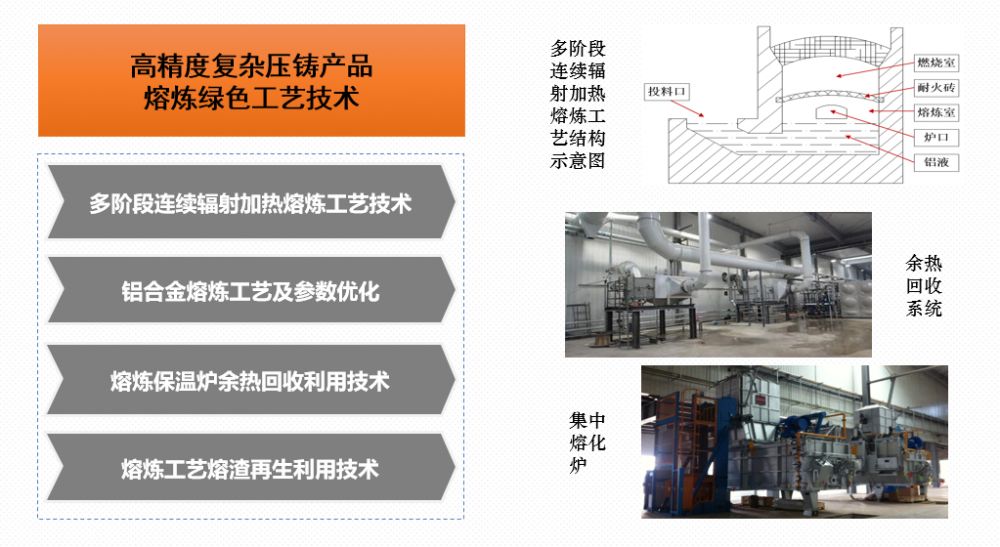

4.4.1高精度复杂压铸产品熔化绿色工艺技术

通过开发利用多阶段连续辐射加热熔化工艺技术、余热回收技术及熔渣再生利用技术,升级改造原有落后的熔化工艺系统,实现高精度复杂压铸产品熔化绿色工艺技术创新与突破,提升高精度复杂压铸产品熔化工艺的能效和资源利用率。

1)多阶段连续辐射加热熔化工艺技术:通过应用先进的辐射加热熔化工艺熔化金属,降低金属烧损率;优化铝合金熔化工艺参数,降低熔化能耗,提高铝液利用率;

国内压铸行业目前的熔化工艺主要采用火焰直接喷吹加热和火焰反射等方式,应用多阶段连续辐射加热方式能避免因火焰直接接触炉料导致的氧化、烧损等问题,可有效降低熔化炉热损失、熔损率,提高熔体品质。多阶段连续辐射加热熔化工艺系统由投料机、熔化室、保持室、集烟罩等组成。投料机采用双链条单循环外控式,配有过载装置,有效地防止了链条发卡及超载运行带来的设备故障问题。熔化室通过特殊的几何结构设计,使之在熔化室集快速熔化、打渣、清理杂件于一体,从而达到高效节能。铝水熔化后流入保持室,不带浮渣及杂质,炉内铝水清洁,表面直接受辐射加热,使之加热快,炉膛气氛温度低,不易受损,达到高效、节能、寿命长的效果,金属损耗低至2%~2.5%。

2)余热回收技术:设计开发熔化保温炉余热回收利用系统,提高能源利用率;

压铸行业在节能减排方面有着较大潜力,熔化保温炉余热回收利用是压铸行业节约和高效利用能源的重要方式。在铝熔化过程中,需要广泛大量使用热能,为了提高热能利用总体效率,除了要提高直接利用效率,对余热进行回收、实现梯级利用也是实现节能高效熔化工艺非常重要的途径。

利用部分余热预热助燃空气,提高熔化炉效率;同时,将产生的蒸汽用于食堂、浴室、需工艺加热工序等,替代现有的热水锅炉、蒸饭柜电热器、工艺热水电加热器等,实现能源梯级利用,提高能源利用率。在余热利用过程中通过粉尘回收、烟气净化等处置后在20m高空达标排放,避免环境污染。

3)熔渣再生利用技术:研究熔渣再生利用技术原理,经优化组合开发全自动铝灰机,提高资源利用率。

熔渣再生利用是将金属铝液从热铝灰(主要包含三氧化二铝、二氧化硅等杂质)中分离的工艺。由于从熔化炉中扒出来的热铝灰里夹杂有较多的金属铝,因此配置炒灰机回收金属铝,可降低铝的损耗,提高资源利用率。传统的铝灰回收方式是将扒出来的灰放入铸铁锅中,用人工的方式边搅拌边加入煤粉,在炒灰机中使金属铝珠结合形成铝锭沉到锅底,等冷却后铲出铝锭。此种工艺回收率低,金属铝氧化严重且污染严重。熔渣再生利用技术能回收金属铝达80%以上,达到残渣综合利用和二次循环回收的目的,实现铝的高效回收、降低废弃物的排放总量、降低熔铸损耗从而提升企业经济效益。

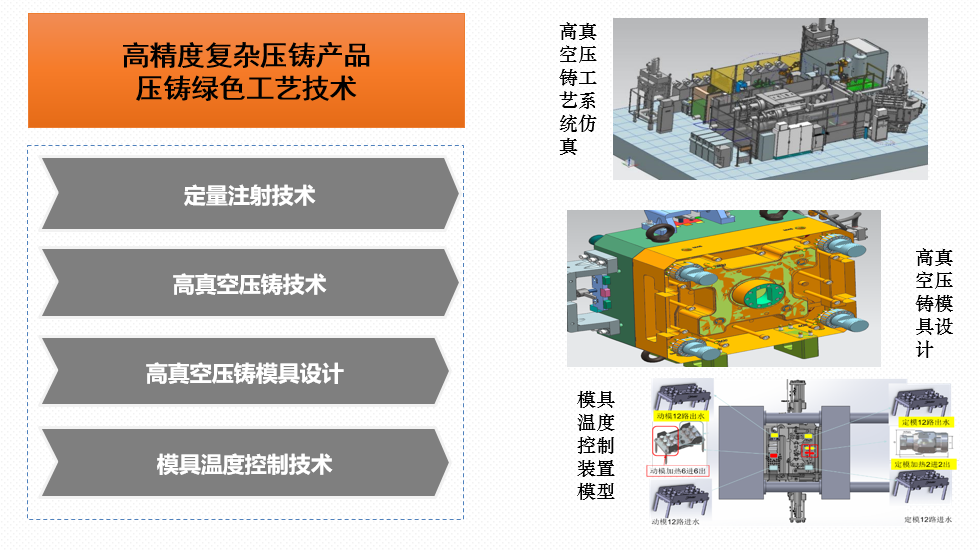

4.4.2高精度复杂压铸产品压铸绿色工艺技术

利用定量注射技术、高真空压铸技术和模温控制技术,优化压铸工艺及模具系统,实现高精度复杂压铸产品压铸绿色工艺技术创新与突破,解决高精度压铸产品压铸工艺成品率低、材料利用率低的问题,提高铸件产品工艺出品率及可靠性。

1)定量注射技术:研究定量注射原理,设计开发定量注射系统,包括供料熔炉及定量泵等,实现熔液精确定量注射与控制,提高工艺出品率;

传统压铸给汤方式为汤勺给汤,常常出现给汤精度不足、金属熔液温度控制差、进入熔杯时金属熔液紊流等问题,导致铸件质量不稳定、机械强度低等一系列问题。定量注射工艺可以有效解决以上问题,定量炉内部非常稳定,热效率高。

2)高真空压铸技术:研究高真空压铸原理,开发设计压射增压系统、抽真空系统,优化高真空压铸工艺参数,提高压铸产品的机械性能和质量;

通过压射增压系统,满足铸件高压高速充填成型要求,根据不同铸件的结构,设计完成适应多种压铸件生产的抽真空系统。应用液压真空阀,节约真空阀使用成本,压室和模具型腔都抽真空,充分发挥高真空的作用。

3)高真空压铸模具技术:设计满足高真空压铸的模具,包括浇注系统与模具结构的设计,保证模具密封性与铸件产品的质量;

4)模温控制技术:研究模温控制原理,开发模温控制系统,实现可靠控制模具温度,提高铸件产品质量,减少废品率。

模具温度控制对于高精度复杂压铸产品质量、成品率起着关键性作用。若模具温度过低,金属熔液凝固太快,将导致铸件浇不足的问题,若模具温度过高,金属熔液凝固过慢,将影响铸件成型效率。采取内循环水控制方式,将加热管均匀分布在模具内部,解决因为模具温度过高或者过低带来的冷隔缺陷、填充不良等问题,提高压铸成型效率。

4.4.3高精度复杂压铸产品清理绿色工艺技术

压铸产品经压铸工序后有边角残留且表面不光洁,需进行清理,清理包含切边、抛丸、喷砂、打磨等工序环节。压铸产品清理工艺中抛丸、打磨等环节会产生大量的粉尘污染环境且损害员工职业健康。针对以上问题建设自动化清理线,在抛丸、打磨等粉尘排放严重的工艺环节增设湿式除尘器,减少环境污染,提高生产效率。

1)利用工业机器人替代人工操作,减少劳动强度,同时机器人具有重复精度高、作业效率高,柔性程度高的特点,能够有效保证产品质量,提升加工效率;

2)抛丸机配置湿式除尘设备与专用区域,收集处理粉尘、烟气等,降低污染排放以及对员工的危害;

3)创新应用全封闭式清理生产线,达到降噪、防爆的目的。

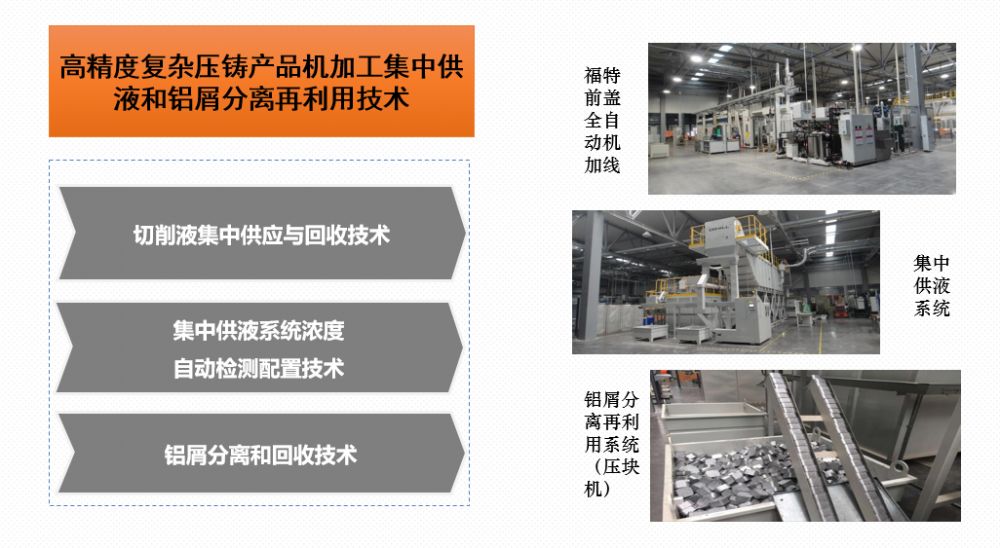

4.4.4高精度复杂压铸产品机加工集中供液和铝屑分离再利用技术

研究高精度复杂压铸产品机加工集中供液系统及铝屑分离再利用技术,通过绿色化改造升级和系统集成,实现机械加工切削液长寿命可循环和铝屑的清洁高效回收再利用。

1)机加工切削液集中供液系统:研究机加工集中供液原理,设计机加工集中供液系统,建成具有过滤、冷却调温控制、切削液自动配比与加注、废屑处理回收等功能的集中供液系统,实现切削液的集中供给与处理,大幅延长切削液的使用寿命。

2)铝屑分离回收技术:开展铝屑分离技术原理研究,开发铝屑干燥清洁分离回收装置,实现废屑的回收再利用,提高资源的利用率。

集中供液与铝屑分离技术和国内外先进技术对比

序号 | 功能及技术指标 | 本项目创新应用的新技术 | 国内外其他技术情况 |

1 | 实现集中供液以及自动配比功能 | 完整使用 | 单机供液模式,不具备自动配比功能 |

2 | 切削液过滤 | 创新应用循环过滤带技术,过滤精度进70μm,杂质含量小于100PPM | 过滤纸、过滤带,过滤杂志含量高 |

3 | 液箱清理和切削液使用寿命 | 液箱设计配置自动清理装置,保证3年以上无需人工清理 | 液箱无法自动清理,半年需进行人工清理和更换切削液 |

4 | 切削液配比及调整 | 切削液自动配比与加注系统浓度比例范围在0%~10%之内可调 | 切削液事前配比,无法自动更改,比例不可调,适应性差 |

5 | 切削液含油量 | 切削液含油量低于0.5%,切削液性能稳定 | 含油量高,是造成切削液变质的常见原因 |

6 | 铝屑回收率 | 铝屑全自动化回收,通过压块处理后,废屑含液量<2%,回收率100% | 铝屑含液量高,现场污染严重,回收效率低 |

7 | 切削液使用寿命 | 5-10年 | 3-6个月 |

5、小结

本标准编制单位全面调研了铝合金压铸产品生产制造全过程,通过对一批高技术含量、高可靠性要求、高附加值特性的绿色工艺关键技术研究,形成了高效节能、环保安全、循环再利用等生产工艺系统。该项标准提高了铝合金压铸产品的生产可靠性、能效利用及工艺出品率,规范了我国铝合金压铸行业绿色制造的路径,对行业绿色发展具有指导作用。